Conteúdo

Introdução: A Falsa Batalha na Mente do Líder Industrial

Imagine a cena, tão comum na indústria moderna: um gestor de operações está em sua sala, espremido entre o passado e o futuro. De um lado da mesa, repousa o relatório de produção, com suas metas de eficiência e as cobranças do CFO por cortes de custos. As palavras que ecoam em sua mente são “Lean Manufacturing”, “Kaizen”, “OEE”, “eliminação de desperdício” — a filosofia japonesa que se tornou o evangelho da eficiência operacional. Do outro lado, brilha a tela de um tablet exibindo uma apresentação sobre a “Quarta Revolução Industrial”. O CTO e o conselho, fascinados pela promessa do futuro, pressionam pela implementação da “Indústria 4.0”, falando em Internet of Things (IoT), Big Data, Machine Learning e automação total.

Nesse cenário, o líder se vê no epicentro de uma batalha aparente, um cabo de guerra estratégico: deve focar em otimizar o presente com a disciplina do Lean ou apostar todas as fichas na revolução tecnológica que promete redefinir o futuro?

Este é o dilema que paralisa muitas operações e leva a um de dois erros estratégicos: ou a empresa se torna um “museu de eficiência”, otimizando processos analógicos até o limite da exaustão, ou ela se lança em projetos tecnológicos caríssimos sem uma base operacional sólida, automatizando o próprio caos. Ambos os caminhos levam ao mesmo destino: a perda de competitividade.

A verdade, forjada na fumaça e no ruído do chão de fábrica real, é que esta batalha não existe. Tratar Lean e Indústria 4.0 como caminhos separados ou, pior, concorrentes, é uma falha de visão. É como discutir se um carro de corrida precisa de um motor potente ou de um chassi aerodinâmico. A pergunta é absurda. Um existe para potencializar o outro.

A verdadeira transformação industrial, aquela que cria vantagens competitivas duradouras e resilientes, não está em escolher entre a eficiência do Lean e a tecnologia da Indústria 4.0. Está em integrá-las. A tese central deste guia é simples e poderosa: O Lean Manufacturing fornece a filosofia e o mapa para a eficiência, enquanto a Indústria 4.0 oferece as ferramentas e os dados para executar essa filosofia em uma escala, com uma velocidade e com uma precisão antes inimagináveis. O Lean é o “porquê” e o “o quê”; a Indústria 4.0 é o “como” turbinado.

Ao longo de mais de 35 anos liderando operações complexas em gigantes multinacionais, eu, Marcio Liotti, não apenas testemunhei essa evolução; eu a conduzi. Estive na Alemanha, implementando os princípios do TPM para reduzir o tempo de inatividade de equipamentos de um alarmante 32% para 12%, usando disciplina e quadros de gestão visual. Anos depois, estive nos EUA, implementando sistemas MES que monitoravam a produção em tempo real, permitindo decisões baseadas em dados de minutos, não de dias. Vi o poder de uma cultura de autocontrole reduzir o retrabalho de 20% para 8% e, em seguida, imaginei como a visão computacional poderia levar esse mesmo princípio à perfeição.

Este artigo não é um tratado teórico. É um manual de campo, um guia pragmático para líderes que, como eu, acreditam que a excelência operacional não é um destino, mas um processo contínuo de evolução. Um processo que hoje exige a união do melhor de dois mundos.

Capítulo 1: Desmistificando os Pilares (Nivelamento Estratégico)

Antes de construirmos a ponte entre os dois universos, precisamos garantir que as fundações de cada lado estão sólidas. Para muitos, “Lean” e “Indústria 4.0” são apenas termos da moda envoltos em jargão técnico, o que gera confusão e resistência. Vamos traduzi-las para a linguagem universal do chão de fábrica: problemas e resultados.

O que é, de Fato, Lean Manufacturing? A Alma da Operação Eficiente

Esqueça por um momento os termos em japonês. No seu âmago, o Lean Manufacturing, a filosofia de gestão imortalizada pela Toyota, é uma busca implacável e obsessiva por uma única coisa: a identificação e eliminação sistemática de desperdício. E desperdício, no contexto industrial, é tudo aquilo que consome recursos (tempo, material, energia, capital humano), mas não agrega valor sob a perspectiva do cliente final.

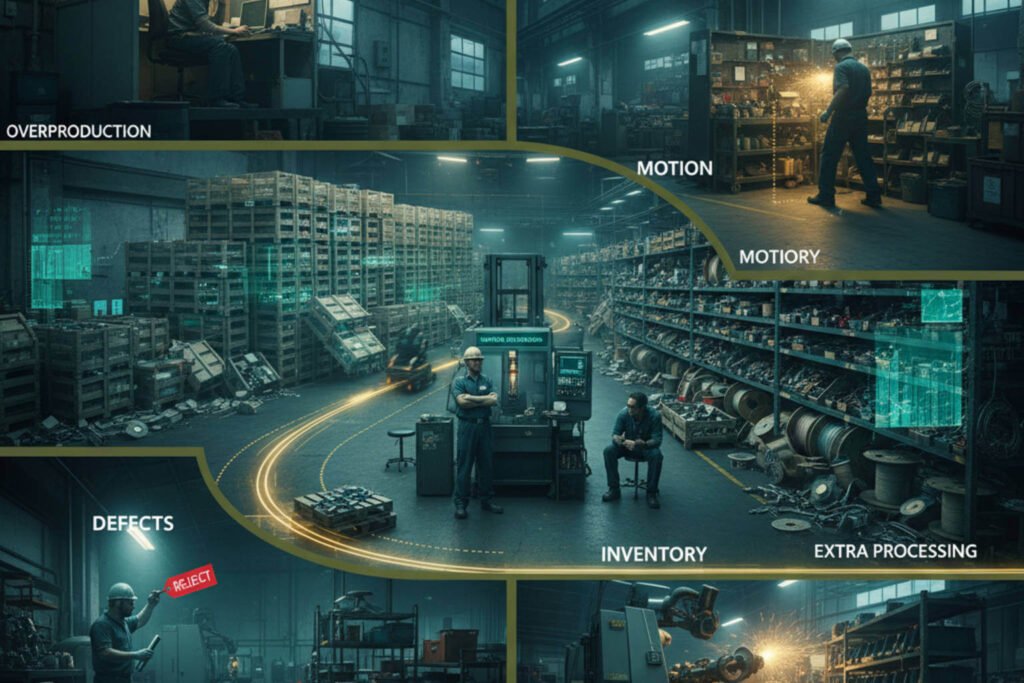

O Lean Enterprise Institute, uma das maiores autoridades no assunto, classifica esses desperdícios em oito categorias mortais:

- Defeitos: Produtos que exigem retrabalho ou são descartados.

- Superprodução: Produzir mais, antes ou mais rápido do que o próximo processo ou o cliente precisa.

- Espera: Tempo ocioso de funcionários aguardando material, informação ou reparo de máquina.

- Transporte: Movimentação desnecessária de materiais ou produtos.

- Inventário: Excesso de matéria-prima, produto em processo ou acabado.

- Movimentação: Movimento desnecessário de pessoas (buscar ferramentas, caminhar).

- Processamento Excessivo: Realizar mais trabalho do que o necessário para atender às especificações do cliente.

- Talento Não Utilizado: Não engajar a criatividade e a capacidade de resolução de problemas da equipe.

O erro mais comum é enxergar o Lean como um “kit de ferramentas” a ser implementado (5S, Kanban, Kaizen). Essas são apenas as ferramentas. O Lean é, antes de tudo, uma mentalidade, uma cultura que permeia toda a organização. É sobre capacitar cada membro da equipe, do operador ao diretor, a se tornar um “caçador de desperdícios”.

A prova disso está na prática. Em uma empresa no Brasil, enfrentávamos um índice de retrabalho que chegava a 20%, um desperdício colossal de tempo, material e moral. A solução não foi um software novo, mas uma mudança de filosofia. Instauramos uma cultura de autocontrole em cada etapa do processo, onde cada operador era o inspetor de qualidade da etapa anterior e o guardião da sua própria. O resultado? Uma redução drástica nos níveis de retrabalho, caindo para apenas 8%. Isso não foi um projeto de TI; foi a aplicação pura do princípio Lean de Jidoka (autonomação), construindo a qualidade no processo.

O que é, de Verdade, a Indústria 4.0? O Sistema Nervoso da Fábrica

Por outro lado, a Indústria 4.0, um termo cunhado pelo governo alemão em 2011 para descrever sua estratégia de alta tecnologia, é a digitalização da manufatura. Mas, novamente, o valor não está nos robôs ou na automação por si só. Como a SAP, uma das empresas no centro dessa revolução, define, a Indústria 4.0 é caracterizada pela “fusão do mundo físico da produção com o mundo virtual da tecnologia da informação”.

Essa fusão acontece através de nove pilares tecnológicos, que incluem Robôs Autônomos, Simulação (Gêmeos Digitais), Integração de Sistemas, Internet of Things (IoT), Cibersegurança, Computação em Nuvem, Manufatura Aditiva (Impressão 3D), Realidade Aumentada e Big Data & Analytics.

A IBM complementa, afirmando que a Indústria 4.0 permite que os fabricantes “usem dados para aumentar a eficiência, melhorar a qualidade, reduzir custos e tomar decisões mais inteligentes”. Em termos práticos, isso significa transformar o chão de fábrica, antes uma coleção de máquinas isoladas, em um sistema nervoso inteligente e conectado.

Durante minha gestão como Diretor de Engenharia na Weber Automotive nos EUA, vivenciei essa transformação. Introduzimos o monitoramento da produção em tempo real. Deixamos de ser “historiadores”, olhando para relatórios do dia anterior para entender o que deu errado. Passamos a ser “médicos de plantão”, tomando decisões estratégicas baseadas no desempenho das últimas duas horas. Essa capacidade de ver e reagir quase instantaneamente, alimentada por dados concretos, é a essência da Indústria 4.0 em ação. Foi um fator fundamental para aumentar a disponibilidade de equipamentos de 80% para 90% em poucas semanas, simplesmente porque tornamos o invisível, visível.

Com os dois conceitos claramente definidos, não como adversários, mas como disciplinas complementares — uma filosofia de eficiência e uma plataforma de tecnologia —, estamos prontos para explorar a sinergia. No próximo capítulo, mostrarei com exemplos práticos como o cérebro Lean e o sistema nervoso da Indústria 4.0 se unem para criar um chão de fábrica que não é apenas eficiente, mas verdadeiramente inteligente.

Capítulo 2: A Sinergia em Ação – Onde o Cérebro Lean Encontra o Sistema Nervoso da Indústria 4.0

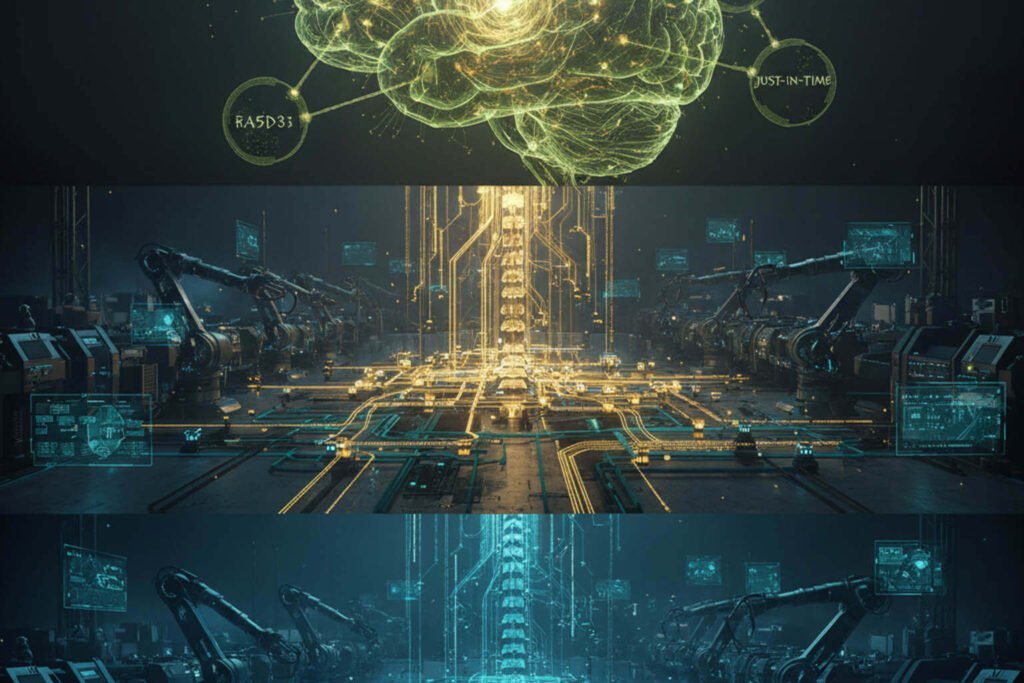

A separação entre Lean e Indústria 4.0 é puramente acadêmica. No caos organizado do chão de fábrica, onde cada segundo de produção conta e cada peça defeituosa é um dreno nos lucros, eles são parceiros inseparáveis. Para visualizar essa parceria de forma clara, vamos aprofundar nossa metáfora central: o Lean Manufacturing é o cérebro estratégico da operação, e a Indústria 4.0 é o seu sistema nervoso digital de alta velocidade.

O cérebro (Lean) é o centro da consciência e da intenção. Ele processa a filosofia, analisa o ambiente e define os objetivos estratégicos: “Devemos ser mais eficientes”, “Precisamos eliminar o desperdício de movimentação entre as estações X e Y”, “A qualidade deve ser perfeita em 100% das peças, não em 99%”. Ele é o guardião da cultura de melhoria contínua.

Sozinho, porém, o cérebro depende de um sistema nervoso lento e analógico: planilhas preenchidas manualmente, relatórios diários, comunicação verbal e a intuição dos operadores. Funciona, mas com um atraso inerente.

É aqui que entra o sistema nervoso (Indústria 4.0). Com seus sensores (IoT) agindo como terminações nervosas, sua rede (conectividade) como a medula espinhal e seus algoritmos (automação e IA) como reflexos autônomos, ele executa a intenção do cérebro com velocidade e precisão sobre-humanas. Mais importante: ele envia um fluxo constante de dados de volta ao cérebro, permitindo que ele aprenda, se adapte e tome decisões ainda melhores e mais rápidas.

Esta não é uma teoria futurista. É uma evolução que já acontece. Vamos explorar três transformações concretas onde essa sinergia se manifesta, usando exemplos diretos da minha jornada.

Transformação 1: Do TPM à Manutenção Preditiva 4.0 – A Arte de Prever o Futuro

- O Cérebro Lean (A Intenção): O princípio da Manutenção Produtiva Total (TPM) é uma das joias da coroa do Lean. Sua meta é audaciosa: a “zero paradas não planejadas”. A filosofia por trás é uma mudança de paradigma: a manutenção não é responsabilidade de um departamento isolado, mas sim um dever de todos. O operador, que convive com a máquina diariamente, é treinado para realizar a manutenção autônoma — limpeza, lubrificação, inspeções básicas — o que chamo de Basic Equipment Care (BEC). Ele se torna o “médico da família” do equipamento.

- A Execução no Mundo Real (Weber Automotive, Alemanha): Durante minha imersão na Alemanha, um dos berços da engenharia de precisão, liderei a implementação de um programa de TPM em uma operação que sofria com paradas crônicas. O cenário era desafiador: a cultura era reativa, consertando máquinas apenas quando quebravam. Introduzimos o BEC, criamos rotinas de inspeção e, crucialmente, demos aos operadores o poder e o conhecimento para identificar pequenos problemas (um ruído estranho, uma vibração anormal) antes que se tornassem catástrofes. O resultado foi um dos mais impactantes da minha carreira: reduzimos o tempo de inatividade (downtime) de um insustentável 32% para impressionantes 12%. O “cérebro” Lean estava funcionando, transformando a cultura e o resultado financeiro.

- O Sistema Nervoso I4.0 (O Acelerador): Agora, conecte um sistema nervoso digital a esse cérebro treinado. A Indústria 4.0 pega o princípio do TPM e o coloca em um novo patamar. Sensores de vibração, temperatura, acústica e análise de óleo, conectados via IoT, monitoram a “saúde” da máquina em tempo real, 24/7. Eles são os sentidos aguçados do sistema. Os dados coletados alimentam algoritmos de machine learning que aprendem o padrão de funcionamento “normal” daquele equipamento específico. Em vez de apenas prevenir falhas com base em um calendário, eles começam a prever a falha com dias ou semanas de antecedência, detectando desvios mínimos que o ouvido humano jamais perceberia. A ordem de manutenção não é mais baseada em um cronograma genérico (“trocar a cada 6 meses”), mas em uma necessidade real e iminente (“o rolamento do eixo Z falhará em aproximadamente 8 dias”). O TPM deixa de ser apenas preventivo e se torna efetivamente preditivo. O operador, agora munido de um tablet com dados em tempo real, evolui de “médico da família” para “cirurgião especialista”.

Transformação 2: Do Gerenciamento Visual ao Dashboard Inteligente – Enxergando a Fábrica em Tempo Real

- O Cérebro Lean (A Intenção): Um dos pilares do Lean é o Visual Management (Gestão Visual). A informação sobre o status da produção deve ser simples, clara e visível para todos, no gemba (o local onde o trabalho acontece). Quadros brancos, gráficos de produção, cartões Kanban e luzes de status (Andon) informam instantaneamente se a produção está no ritmo, atrasada ou parada. O objetivo é que qualquer pessoa possa entender o estado da operação em 30 segundos.

- A Execução no Mundo Real (Weber Automotive, EUA): Nos Estados Unidos, implementei extensivamente a gestão visual para dar clareza à equipe sobre as metas e o desempenho. Mas o verdadeiro salto de produtividade veio com a introdução do monitoramento da produção em tempo real. Ao instalar coletores de dados e exibir os resultados a cada duas horas, criamos um ciclo de feedback rápido e uma consciência coletiva sobre a eficiência. A equipe não precisava mais esperar o fim do turno para saber se estava ganhando ou perdendo o jogo.

- O Sistema Nervoso I4.0 (O Acelerador): A Indústria 4.0 digitaliza e turbina esse conceito de forma exponencial. A implementação de um sistema MES (Manufacturing Execution System), como fiz na B. Grob, é o exemplo perfeito. O MES é o coração do chão de fábrica inteligente. Ele se conecta diretamente ao PLC (o cérebro) das máquinas. Ele não apenas mostra o status; ele coleta, processa e distribui dados críticos de OEE (Eficiência Geral do Equipamento), tempo de ciclo, microparadas e causas de falha, tudo automaticamente e em tempo real. A informação deixa o quadro físico e migra para dashboards dinâmicos, acessíveis em qualquer lugar, do tablet do supervisor na linha de produção ao monitor na sala do CEO. A decisão de intervir deixa de ser reativa (“a luz vermelha acendeu”) e se torna proativa e analítica (“o OEE da linha 3 caiu 5% na última hora devido a microparadas no robô de carga. Vamos investigar.”).

Transformação 3: Do Autocontrole à Qualidade Preditiva 4.0 – Eliminando o Defeito Antes que Ele Nasça

- O Cérebro Lean (A Intenção): O princípio de Jidoka (autonomação, ou automação com um toque humano) prega que a qualidade deve ser construída no processo, não inspecionada no final. O operador tem a autoridade — e o dever — de parar a linha se um defeito for detectado, evitando que o problema se propague. O autocontrole, onde cada operador verifica o trabalho da estação anterior, é a manifestação humana desse princípio.

- A Execução no Mundo Real: Como já mencionado, a implementação de uma cultura de autocontrole foi a arma que usamos para reduzir o retrabalho de 20% para 8%. Cada operador se tornou um guardião da qualidade, um elo na corrente que impedia que o defeito passasse para a próxima estação. Isso exigiu treinamento, confiança e uma mudança cultural profunda.

- O Sistema Nervoso I4.0 (O Acelerador): A Qualidade 4.0 automatiza e aperfeiçoa essa vigilância. Câmeras de alta resolução com software de visão computacional podem inspecionar 100% das peças em milissegundos, detectando falhas dimensionais ou de superfície com uma precisão que o olho humano não alcança. Mas a verdadeira revolução, assim como na manutenção, está na predição. Ao instalar sensores que monitoram micro variações nos parâmetros do processo (temperatura do fluido de corte, torque do fuso, pressão hidráulica) e correlacionar esses dados com os resultados de qualidade medidos, os algoritmos podem aprender a identificar a “impressão digital” de um defeito iminente. O sistema pode então se ajustar automaticamente ou alertar o operador antes que a primeira peça fora da especificação seja produzida. A qualidade deixa de ser uma inspeção e se torna uma garantia embutida e preditiva no processo.

Em cada um desses casos, a filosofia Lean Manufacturing não foi substituída ou diminuída. Ela foi honrada, amplificada e executada com uma eficiência e inteligência que, uma década atrás, pertenceriam ao reino da ficção científica.

Capítulo 3: O Guia de Implementação – Como Construir Seu Chão de Fábrica Inteligente em 3 Fases

Compreender a sinergia entre Lean e Indústria 4.0 é o primeiro passo. Implementá-la com sucesso é o grande desafio que define os líderes dos seguidores. Muitos projetos de Indústria 4.0 falham espetacularmente, não pela tecnologia em si, mas pela ausência de uma fundação operacional sólida e de uma estratégia de implementação faseada. Um estudo da McKinsey revelou que cerca de 70% das transformações digitais complexas não atingem seus objetivos declarados. Para evitar essa armadilha, a jornada deve ser metódica.

Com base na minha experiência liderando projetos de startup, relocação e modernização em três continentes, este é o roteiro de três fases que comprovadamente funciona.

Fase 1: Construa a Fundação Lean Manufacturing. Não se Automatiza o Caos.

O erro mais caro e comum que uma empresa pode cometer é investir milhões em tecnologia para automatizar um processo quebrado, instável ou ineficiente. O resultado inevitável é apenas um “caos mais rápido e mais caro”. Antes de instalar um único sensor ou linha de código, o foco absoluto deve ser em estabilizar e otimizar os processos usando os princípios Lean. A tecnologia deve amplificar a excelência, não mascarar a mediocridade.

- Ação Prática:

- Mapeamento de Fluxo de Valor (VSM): Comece por desenhar o fluxo completo do seu processo, do recebimento da matéria-prima à expedição do produto final. O VSM é o “raio-X” da sua operação, que torna visível onde o valor é agregado e, mais importante, onde os desperdícios (espera, inventário, movimentação) estão escondidos.

- Implementação do 5S: Não subestime o poder da organização. Um ambiente de trabalho limpo, organizado e padronizado (a essência do 5S: Seiri, Seiton, Seiso, Seiketsu, Shitsuke) é a base para a disciplina e a eficiência. É impossível ter uma fábrica “inteligente” se as pessoas perdem tempo procurando ferramentas.

- Padronização do Trabalho (SOPs): Defina e documente a melhor, mais segura e mais eficiente maneira de executar cada tarefa. Processos padronizados são a linha de base contra a qual a melhoria é medida. Sem um padrão, não há melhoria, apenas variação.

- Lição do Campo (Relocação da Luvata e Implementação do TOTVS): Ao liderar a relocação física completa da planta da Luvata, nosso primeiro desafio não foi instalar novas máquinas, mas garantir a continuidade operacional sem interrupção do fornecimento aos clientes. Isso exigiu um domínio absoluto dos processos existentes. Da mesma forma, ao assumir a implementação do sistema ERP TOTVS, encontrei uma ferramenta poderosa sendo subutilizada. A transformação em uma solução integrada que gerou ganhos reais de eficiência só foi possível porque, primeiro, mergulhamos nos processos que o sistema iria gerenciar, organizando-os e padronizando-os. A tecnologia só brilha quando ilumina uma base de excelência operacional.

Fase 2: Comece Pequeno e Conectado. O Poder do Projeto Piloto.

A Indústria 4.0 não é um projeto “big bang” que se implementa de uma só vez. A abordagem mais inteligente, segura e eficaz é começar pequeno. Escolha uma dor específica e muito real do seu chão de fábrica e use a tecnologia como um bisturi para resolvê-la. Este projeto piloto servirá como prova de conceito para o board, campo de aprendizado para a equipe e, fundamentalmente, como o catalisador para a mudança cultural.

- Ação Prática:

- Identifique a Dor Crítica: Qual é o seu maior problema hoje? É o downtime de uma máquina-gargalo que paralisa toda a produção? É a falta de visibilidade sobre o OEE de uma linha específica? É um problema de qualidade recorrente em um produto chave? Escolha UMA dor.

- Conduza um Piloto Focado: Implemente uma solução I4.0 focada nesse problema. Se a dor é o downtime, instale sensores de vibração e temperatura naquela máquina específica. Se a dor é a falta de visibilidade, implemente um sistema MES simples apenas para aquela linha.

- Meça e Comunique o ROI: Defina métricas claras de sucesso antes de começar e meça o retorno sobre o investimento (ROI). Um piloto bem-sucedido que mostra, por exemplo, uma redução de 20% no downtime da máquina-gargalo, é o argumento mais poderoso para justificar a expansão do projeto.

- Lição do Campo (Implementação do MES na B. Grob): A decisão de implementar um sistema MES (Manufacturing Execution System) não foi para monitorar a fábrica inteira de uma vez. O objetivo era cirúrgico: identificar os tempos reais dos eventos das máquinas (setup, produção, inatividade) para otimizar o controle da produção e entender nossas verdadeiras perdas. Ao focar nesse problema específico, conseguimos provar o valor da tecnologia, obter insights que eram impossíveis de conseguir com planilhas e construir um caso de negócio sólido para a expansão do sistema.

Fase 3: Escale com e Pelas Pessoas. A Tecnologia é a Ferramenta, não o Fim.

Um chão de fábrica inteligente não funciona com uma equipe analógica. A fase final e contínua da implementação — e a mais crítica de todas — é sobre capacitar sua equipe para usar as novas ferramentas e, mais importante, para pensar de forma orientada por dados. A tecnologia pode coletar os dados, mas são as pessoas que os transformam em insights e ações.

- Ação Prática:

- Invista em Capacitação (Upskilling): Invista pesadamente em treinamento. Sua equipe precisa entender não apenas como usar um novo software, mas como interpretar os dados que ele fornece.

- Mapeie as Competências do Futuro: Crie uma matriz de competências para identificar as habilidades necessárias para a nova realidade (análise de dados, resolução de problemas complexos, interação homem-máquina) e desenvolva planos de treinamento individuais (PDIs).

- Identifique e Promova os Campeões: Em toda organização, existem aqueles que abraçam a mudança e a tecnologia. Identifique esses “campeões digitais”, dê a eles responsabilidade e transforme-os em multiplicadores do conhecimento e da nova cultura.

- Lição do Campo: A reestruturação que nos permitiu reduzir a mão de obra em 10% enquanto aumentávamos a produtividade em 15% foi uma masterclass sobre a importância do fator humano. Não foi sobre demitir, mas sobre realocar talentos com base em uma matriz de competências clara, entendendo quem tinha o potencial para crescer. Promovemos pessoas, demos novas responsabilidades, investimos em treinamento e criamos uma equipe mais qualificada, motivada e, consequentemente, mais produtiva. A tecnologia que implementamos depois só gerou o retorno esperado porque a equipe estava pronta e engajada para usá-la.

Conclusão: O Líder como o Arquiteto do Futuro Industrial

Voltamos àquele gestor industrial, antes pressionado entre o passado e o futuro. Agora, ele não vê uma batalha, mas uma sinfonia a ser orquestrada. Ele entende que sua função não é escolher entre Lean Manufacturing e Indústria 4.0, mas ser o arquiteto que projeta a integração perfeita entre eles.

O Lean Manufacturing, com sua sabedoria de décadas, continua sendo a fundação indispensável, a filosofia que nos ensina o que precisa ser feito para alcançar a excelência operacional. A Indústria 4.0 é o conjunto de ferramentas mais poderoso que a história já nos deu para executar essa filosofia, nos mostrando como fazer de forma mais rápida, mais inteligente e mais preditiva.

A jornada para construir um chão de fábrica inteligente não é um sprint tecnológico, mas uma maratona de melhoria contínua, liderada por pessoas e alimentada por dados. Os dados podem ser o novo petróleo, como se costuma dizer, mas a cultura de melhoria contínua é o motor de combustão que os transforma em energia. Como vimos nos casos das empresas em que atuei, os maiores ganhos — seja na redução de downtime, no aumento de produtividade ou na diminuição de retrabalho — nascem da união indissolúvel entre uma estratégia de eficiência clara e a tecnologia certa, tudo orquestrado por uma liderança que entende profundamente tanto do aço e do óleo lubrificante quanto dos dados e dos algoritmos.

O futuro não pertence às fábricas que são apenas “enxutas” ou apenas “digitais”. Pertence àquelas que são, ao mesmo tempo e de forma integrada, as duas coisas. A pergunta que cada líder deve se fazer hoje não é “se”, mas “como” e “quando” ele começará a arquitetar essa integração em sua própria operação.

A Tese do Talento: O Método para Construir a Equipe que Vai Liderar sua Transformação Industrial

A implementação bem-sucedida do Lean e da Indústria 4.0 depende de uma única variável: a qualidade da sua equipe. Este guia prático ensina o método para identificar e recrutar os “multiplicadores” e “solucionadores de problemas” que possuem o drive e a resiliência necessários para transformar a teoria em resultados no chão de fábrica.

Glossário: Termos Essenciais do Chão de Fábrica Inteligente

- 5S: Uma das ferramentas fundamentais do Lean Manufacturing, focada na organização do local de trabalho. Os 5 “S” vêm de palavras em japonês:

- Seiri (Senso de Utilização): Separar o necessário do desnecessário.

- Seiton (Senso de Organização): Organizar e identificar tudo para facilitar o acesso.

- Seiso (Senso de Limpeza): Manter o ambiente de trabalho limpo.

- Seiketsu (Senso de Padronização): Criar padrões para manter os 3 primeiros “S”.

- Shitsuke (Senso de Disciplina): Manter e melhorar continuamente os padrões.

- Autonomação (Jidoka): Um dos dois pilares do Sistema Toyota de Produção (junto com o Just-in-Time). Refere-se à “automação com um toque humano”. Significa dar às máquinas e aos operadores a capacidade de detectar um problema, parar o processo e sinalizar para uma ação imediata, evitando a produção de defeitos.

- Big Data & Analytics: Pilar da Indústria 4.0 que se refere à coleta de um volume massivo de dados de diversas fontes e ao uso de algoritmos e análises avançadas para encontrar padrões, correlações e insights que seriam impossíveis de detectar por meios tradicionais.

- Downtime (Tempo de Inatividade): Qualquer período em que uma máquina ou linha de produção está programada para funcionar, mas não está produzindo, seja por quebra, setup, falta de material ou qualquer outra causa.

- ERP (Enterprise Resource Planning): Sistema de gestão integrado que gerencia e conecta os principais processos de negócio de uma empresa, como finanças, RH, manufatura, cadeia de suprimentos, etc. SAP e TOTVS são exemplos de sistemas ERP.

- Gemba: Termo japonês que significa “o lugar real”, referindo-se ao local onde o valor é criado. Na manufatura, é o chão de fábrica. A filosofia Lean prega que a gestão e a resolução de problemas devem acontecer no Gemba.

- Indústria 4.0 (Quarta Revolução Industrial): Termo que descreve a digitalização da manufatura, conectando o mundo físico (máquinas) ao virtual (dados e software) através de tecnologias como IoT, Big Data, IA e Computação em Nuvem para criar fábricas inteligentes, autônomas e eficientes.

- IoT (Internet of Things / Internet das Coisas): Rede de dispositivos físicos (máquinas, sensores, veículos) equipados com tecnologia para se conectar e trocar dados pela internet. No chão de fábrica, permite que as máquinas “conversem” entre si e com os sistemas de gestão.

- Kaizen: Termo japonês que significa “melhoria contínua”. É a filosofia de buscar constantemente pequenas melhorias incrementais em todos os processos, envolvendo todos os funcionários, do CEO ao operador.

- Lean Manufacturing (Manufatura Enxuta): Filosofia de gestão originada na Toyota, focada na eliminação sistemática de desperdícios (tudo o que não agrega valor ao cliente) para melhorar a eficiência, a qualidade e o fluxo de valor.

- Machine Learning (Aprendizado de Máquina): Um subcampo da Inteligência Artificial (IA) onde algoritmos são treinados com dados para “aprender” a executar tarefas sem serem explicitamente programados para isso. É a tecnologia por trás da manutenção preditiva e da qualidade preditiva.

- MES (Manufacturing Execution System): Sistema de informação que conecta, monitora e controla sistemas de manufatura complexos e o fluxo de dados no chão de fábrica. O objetivo principal é garantir a execução eficaz das operações de produção e melhorar a produtividade.

- OEE (Overall Equipment Effectiveness / Eficiência Geral do Equipamento): A principal métrica para medir a eficiência de um equipamento ou linha de produção. É o produto de três fatores: Disponibilidade (tempo produzindo / tempo programado), Performance (velocidade real / velocidade teórica) e Qualidade (peças boas / total de peças produzidas).

- TPM (Total Productive Maintenance / Manutenção Produtiva Total): Uma estratégia de manutenção que envolve todos os funcionários na manutenção dos equipamentos. O objetivo é maximizar a eficiência do equipamento (OEE) e eliminar as paradas não planejadas, acidentes e defeitos.

- VSM (Value Stream Mapping / Mapeamento de Fluxo de Valor): Ferramenta Lean usada para analisar o fluxo de materiais e informações necessários para levar um produto do pedido à entrega. Ajuda a visualizar os desperdícios e a projetar um estado futuro mais enxuto.

Créditos e Fontes

- SAP. “O que é a Indústria 4.0?”.

- IBM. “O que é Indústria 4.0?”.

- Lean Enterprise Institute.

- McKinsey & Company. “Unlocking success in digital transformations”.